在当代高层建筑及大型公共建筑中,石材幕墙与玻璃幕墙因其美观、耐用及良好的建筑表现力而被广泛应用。由于温度变化、结构沉降、风荷载及地震作用等因素,建筑主体结构会产生一定的位移与变形。为确保幕墙系统的安全性与完整性,合理设置并精细设计变形缝节点至关重要。变形缝能够有效吸收和适应这些位移,防止幕墙面板、骨架因应力集中而开裂、损坏。本文将围绕石材幕墙与玻璃幕墙变形缝的通用节点设计详图进行解析,为幕墙设计与安装提供技术参考。

一、 变形缝的基本概念与设置原则

变形缝,又称伸缩缝,是为防止建筑构件因气候温度变化、不均匀沉降或地震等因素产生裂缝或破坏而预先设置的构造缝。在幕墙系统中,变形缝主要分为两种:一种是幕墙系统内部自身的伸缩缝(如单元板片间的接缝),另一种是幕墙与主体结构之间,或幕墙跨越建筑主体结构变形缝处设置的专用节点。后者是本文讨论的重点。

设置原则主要包括:

- 位置对应:幕墙的变形缝必须与建筑主体结构的变形缝位置完全对齐,确保变形协调一致。

- 宽度充足:缝的宽度需根据计算确定,应能容纳在预计的最不利工况下(如最大温差、最大层间位移角等)产生的相对位移量,并留有一定余量。

- 构造连续:变形缝处的构造应能保证幕墙各项功能的连续性,包括防水、防火、保温、隔声以及外观的连贯性。

- 活动自由:节点设计必须允许缝两侧的幕墙板块或骨架能够沿设计方向自由移动,不受约束。

二、 通用节点设计详图要点解析

一份完整的变形缝节点设计详图,通常包括平面图、剖面图(竖向缝和水平缝)及三维示意图,并需明确材料、尺寸、公差及安装顺序。其核心设计要点如下:

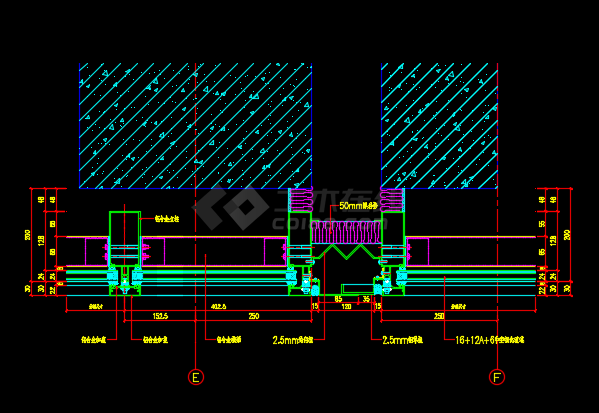

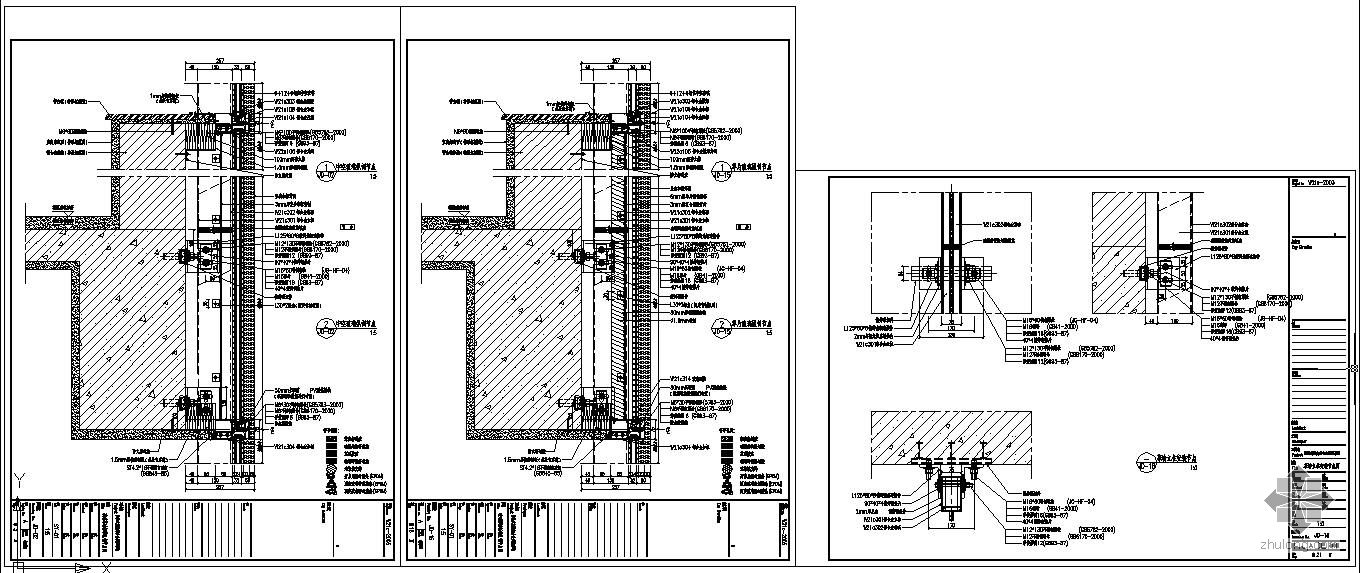

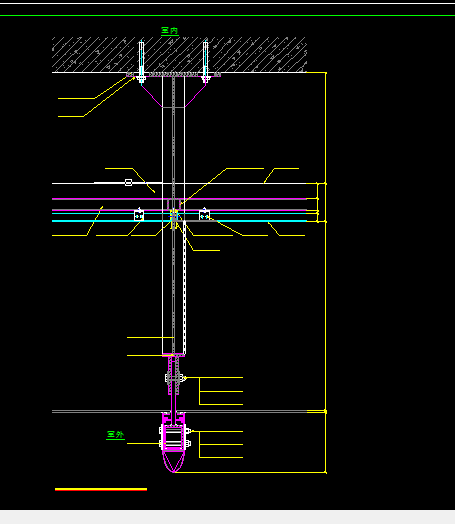

1. 石材幕墙变形缝节点设计:

- 面板处理:在变形缝处,石材面板必须断开,形成明确的缝隙。缝宽需大于计算位移值,通常装饰面处保留10-30mm的可见缝。石材边缘应进行倒角或打磨处理,防止崩边。

- 支承结构:主龙骨(通常为钢型材或铝合金型材)在变形缝处必须断开。两侧的龙骨应分别独立固定于各自对应的主体结构上,确保能独立位移。

- 连接与密封:这是关键所在。通常采用“滑动连接”或“浮动连接”方式。例如,使用带有长圆孔的角码与螺栓连接,允许龙骨在一定范围内滑动。面板的挂接系统(如背栓、挑件)也需具备一定的调节能力。

- 防水与排水:缝内需设置多道防水屏障。典型构造为:在内部设置防水铝板或镀锌钢板,两侧固定于龙骨,中间部分形成“V”形或“Ω”形可伸缩的构造;中部填充高弹性的闭孔聚乙烯泡沫棒作为背衬;最外侧采用耐候性极佳、位移能力(如±25%、±50%)与缝宽匹配的硅酮耐候密封胶进行密封。必须设计有效的排水途径,防止积水。

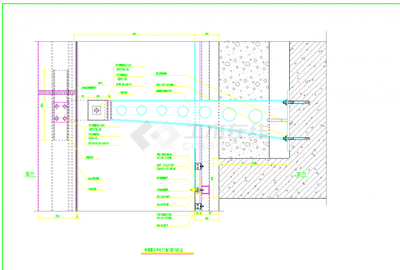

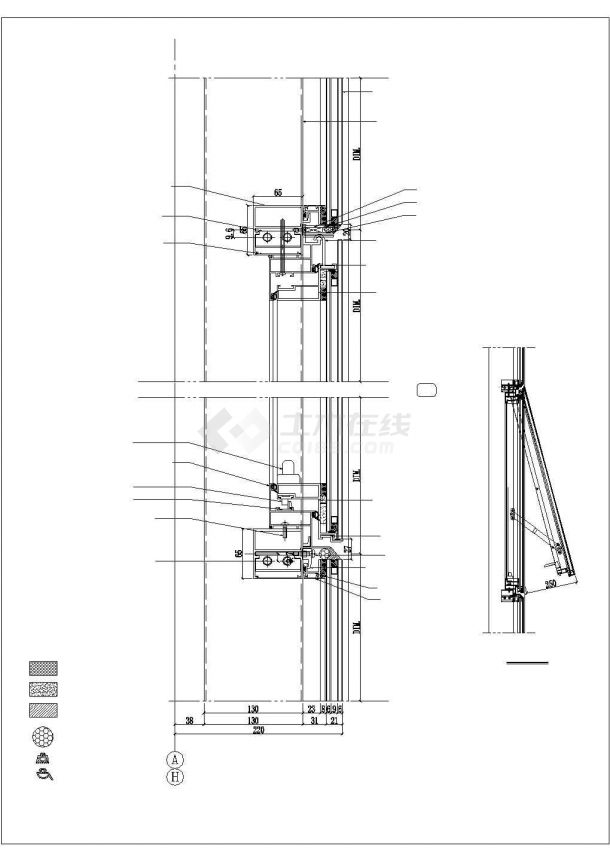

2. 玻璃幕墙变形缝节点设计:

- 框架系统处理:对于框架式玻璃幕墙,立柱在变形缝处需采用“套筒连接”或“滑动连接”。即一根立柱的顶端插入另一根底部特制的套筒内,两者之间留有间隙,允许轴向伸缩。横梁与立柱的连接也可能采用滑动螺栓。

- 面板与胶缝:玻璃面板在变形缝处自然形成胶缝。此处的密封胶缝宽度需专门加宽,以吸收更大的位移。同样需使用高弹性、高位移能力的硅酮结构胶或耐候胶。中空玻璃的第二道密封胶也需具备相应的位移适应能力。

- 单元式幕墙处理:单元板块在变形缝处相邻挂接时,其公母立柱的插接构造必须设计为可三维变位的特殊节点,允许板块间产生相对位移而不脱开或产生过大应力。通常会在插接腔内设置弹性胶条或滑动垫片。

- 防火封堵:当变形缝位于楼层位置时,必须同时考虑防火封堵的连续性。应采用柔性防火材料(如防火岩棉、陶瓷纤维毡等)填充缝隙,并外包防火钢板,确保在结构位移时仍能维持规定的防火时效。

三、 安装注意事项

- 精准放线:必须将主体结构的变形缝位置精确投射到幕墙施工基准线上。

- 顺序施工:通常先安装固定好变形缝一侧的幕墙系统,再安装另一侧,确保连接构造的灵活性。

- 避免刚性约束:安装过程中,严禁用焊接、螺栓紧固死等方式将缝两侧的构件刚性连接在一起。所有滑动连接处的螺栓不应拧得过紧。

- 密封胶施工:打胶前必须彻底清洁基材,保证背衬材料安装到位。在推荐的温湿度条件下施工,确保密封胶固化后能达到设计的弹性与粘结性能。

- 成品保护:施工完成后,应对变形缝节点进行明显标识和保护,避免后续工序对其造成损坏或堵塞。

石材与玻璃幕墙的变形缝节点设计,是幕墙工程中技术含量高、细节要求严的关键环节。一份优秀的通用节点详图,不仅需要满足结构安全、变形适应的力学要求,还需统筹考虑水密、气密、防火、保温及建筑美观等多重性能。设计者和施工人员必须深刻理解其工作原理,严格按照图纸和规范施工,方能确保幕墙系统在建筑全生命周期内安全可靠、功能完备。在实际工程中,应根据具体项目的结构特点、环境条件和规范要求,对通用节点进行深化和优化设计。